كيفية اختيار أنابيب الألياف الزجاجية: تفاصيل الإنتاج ومراجعة الشركات الرائدة

بفضل مزيج الخصائص الإيجابية للزجاج والبوليمرات، تتمتع أنابيب الألياف الزجاجية بآفاق تطبيق غير محدودة تقريبًا - بدءًا من ترتيب قنوات التهوية ووصولاً إلى مد مسارات البتروكيماويات.

في هذه المقالة سننظر في الخصائص الرئيسية لأنابيب الألياف الزجاجية والعلامات وتقنيات تصنيع مركبات البوليمر وتركيبات مكونات الربط التي تحدد نطاق تشغيل المركب.

سنقدم أيضًا معايير اختيار مهمة، مع الاهتمام بأفضل الشركات المصنعة، لأن القدرات الفنية وسمعة الشركة المصنعة تلعب دورًا مهمًا في جودة المنتج.

محتوى المقال:

الخصائص العامة للألياف الزجاجية

الألياف الزجاجية عبارة عن مادة بلاستيكية تحتوي على مكونات من الألياف الزجاجية وحشو رابطة (بوليمرات لدنة بالحرارة وتصلد بالحرارة). إلى جانب كثافتها المنخفضة نسبيًا، تتمتع منتجات الألياف الزجاجية بخصائص قوة جيدة.

على مدار الثلاثين إلى الأربعين عامًا الماضية، تم استخدام الألياف الزجاجية على نطاق واسع لتصنيع خطوط الأنابيب لأغراض مختلفة.

تجمع الطرق السريعة بين صفات الزجاج والبوليمرات:

- وزن خفيف. متوسط وزن الألياف الزجاجية هو 1.1 جرام/سم مكعب. للمقارنة، نفس المعلمة للصلب والنحاس أعلى بكثير - 7.8 و 8.9 على التوالي. نظرًا لخفته، يتم تسهيل أعمال التركيب ونقل المواد.

- المقاومة للتآكل. تتميز مكونات المركب بتفاعلية منخفضة وبالتالي لا تخضع للتآكل الكهروكيميائي والتحلل البكتيري. تعتبر هذه الجودة حجة حاسمة لصالح الألياف الزجاجية لشبكات المرافق تحت الأرض.

- خصائص ميكانيكية عالية. قوة الشد المطلقة للمركب أقل شأنا من قوة الفولاذ، ولكن معلمة القوة المحددة تتفوق بشكل كبير على البوليمرات البلاستيكية الحرارية (PVC، HDPE).

- مقاومة الطقس. نطاق درجة الحرارة الحدودي (-60 درجة مئوية..+80 درجة مئوية)، معالجة الأنابيب بطبقة واقية من الجلكوت تضمن مناعة ضد الأشعة فوق البنفسجية. بالإضافة إلى ذلك، فإن المادة مقاومة للرياح (الحد الأقصى 300 كم/ساعة). تدعي بعض الشركات المصنعة أن تجهيزات الأنابيب الخاصة بها مقاومة للزلازل.

- مقاوم النار. الزجاج غير القابل للاحتراق هو المكون الرئيسي للألياف الزجاجية، لذلك يصعب اشتعال المادة. عند الاحتراق، لا يتم إطلاق غاز الديوكسين السام.

تتمتع الألياف الزجاجية بموصلية حرارية منخفضة، وهو ما يفسر خصائص العزل الحراري.

ومع تآكل الجدران الداخلية، تصبح الألياف مكشوفة وتنكسر - ويمكن أن تصل الجزيئات إلى الوسط المنقول.

تقنيات تصنيع أنابيب الألياف الزجاجية

تعتمد الخصائص الفيزيائية والميكانيكية للمنتج النهائي على تقنية الإنتاج. يتم إنتاج التسليح المركب بأربع طرق مختلفة: البثق، والقذف، والصب بالطرد المركزي، واللف.

التكنولوجيا رقم 1 - البثق

البثق هو عملية تكنولوجية تعتمد على الضغط المستمر للمواد العجينية أو شديدة اللزوجة من خلال أداة التشكيل. يتم خلط الراتينج مع الألياف الزجاجية المسحوقة ومصلب البلاستيك، ثم يتم تغذيته في جهاز البثق.

خط البثق عالي الأداء يجعل من الممكن الحصول على منتجات مركبة بدون إطار بسعر منخفض، لكن الطلب عليه محدود بسبب الخواص الميكانيكية المنخفضة. أساس مصفوفة البوليمر هو مادة البولي بروبيلين والبولي ايثيلين.

التكنولوجيا رقم 2 - النتوء

Pultrusion هي تقنية لتصنيع عناصر مركبة طويلة ذات قطر صغير ومقطع عرضي ثابت. من خلال المرور عبر قالب تشكيل ساخن (+140 درجة مئوية)، يتم "سحب" الأجزاء المصنوعة من مادة الألياف الزجاجية المشربة بالراتنج المتصلد بالحرارة.

على عكس عملية البثق، حيث يكون التأثير المحدد هو الضغط، في وحدة الدفع يتم لعب هذا الدور من خلال عملية السحب.

العملية التكنولوجية:

- يتم تغذية خيوط الألياف من البكرات إلى حمام بوليمر، حيث يتم تشريبها بالراتنجات البلاستيكية الحرارية.

- تمر الألياف المعالجة من خلال وحدة التشكيل - حيث تتم محاذاة الخيوط وتأخذ الشكل المطلوب.

- يدخل البوليمر غير المتصلب إلى القالب. باستخدام عدة سخانات، يتم إنشاء الوضع الأمثل للبلمرة ويتم تحديد سرعة الرسم.

يتم سحب المنتج المعالج بواسطة آلة سحب ويتم نشره إلى شرائح.

السمات المميزة لتكنولوجيا pultrusion:

- البوليمرات التي يمكن معالجتها — الايبوكسي، راتنجات البوليستر، الفينيل؛

- سرعة الرسم - استخدام بوليمرات "pultrusion" المُحسّنة والمبتكرة يسمح بتسريع عملية التقطيع إلى 4-6 م/دقيقة. (قياسي – 2-3 م/دقيقة)؛

- تشغيل منطقة العمل: الحد الأدنى – 3.05*1 م (قوة السحب تصل إلى 5.5 طن)، الحد الأقصى – 1.27*3.05 م (قوة السحب – 18 طن).

الناتج عبارة عن أنبوب ذو جدران خارجية وداخلية ناعمة تمامًا وخصائص قوة عالية المستوى.

لا تتعلق عيوب الطريقة بجودة المنتج الأولي، بل بالتكنولوجيا نفسها.الحجج ضد: التكلفة العالية ومدة عملية الإنتاج، واستحالة تصنيع الأنابيب ذات القطر الكبير المصممة للأحمال الكبيرة.

التكنولوجيا رقم 3 - الصب بالطرد المركزي

شركة سويسرية هوباس طور وحصل على براءة اختراع تقنية التشكيل بالطرد المركزي. في هذه الحالة، يتم الإنتاج من الجدار الخارجي للأنبوب إلى الجدار الداخلي باستخدام قالب دوار. يحتوي خط الأنابيب على: خيوط الزجاج المسحوق والرمل وراتنجات البوليستر.

يتم تغذية المواد الخام في مصفوفة دوارة - يتم تشكيل هيكل السطح الخارجي لخط الأنابيب. أثناء الإنتاج، يتم خلط المكونات الصلبة والحشو والألياف الزجاجية في الراتنج السائل - تحت تأثير المحفز، تحدث البلمرة بشكل أسرع.

مزايا إضافية:

- دقة عالية لأبعاد المنتج الأولي (المقطع العرضي الداخلي للقالب الدوار يتوافق مع القطر الخارجي للمنتج النهائي) ؛

- القدرة على صب جدار بأي سمك؛

- صلابة حلقة عالية من مركب البوليمر.

- الحصول على سطح أملس خارج وداخل تجهيزات الأنابيب.

عيب إنتاج الطرد المركزي لأنابيب الألياف الزجاجية هو كثافة الطاقة وارتفاع تكلفة المنتج النهائي.

التكنولوجيا رقم 4 - اللف التدريجي

الأسلوب الأكثر شعبية هو اللف المستمر. يتم إنشاء الأنبوب عن طريق تناوب الشياق مع الألياف الزجاجية والبوليمرات مع عمليات التبريد. تحتوي طريقة الإنتاج على عدة أنواع فرعية.

تقنية الحلقات الحلزونية

مكدس الألياف عبارة عن حلقة خاصة، حول محيطها توجد قوالب ذات خيوط.

يتحرك عنصر العمل باستمرار على طول محور الإطار المتحرك ويوزع الألياف على طول الخطوط الحلزونية.

المزايا الرئيسية للطريقة:

- قوة موحدة على كامل سطح الطريق السريع؛

- تحمل ممتاز لأحمال الشد - يتم استبعاد الشقوق؛

- إنشاء منتجات بأقطار وأقسام متغيرة ذات تكوينات معقدة.

تتيح هذه التقنية الحصول على أنابيب عالية القوة مصممة للعمل تحت ضغط عالٍ (شبكات هندسة المضخات والضواغط).

لف الشريط دوامة

هذه التقنية مشابهة للتقنية السابقة، والفرق هو أن المكدس يغذي شريطًا ضيقًا من الألياف. يتم تحقيق طبقة تقوية كثيفة من خلال زيادة عدد التمريرات.

يتضمن الإنتاج معدات أرخص من طريقة الحلقة الحلزونية، ولكن لف "الشريط" له عيوب كبيرة:

- أداء محدود

- يؤدي وضع الألياف السائبة إلى تقليل قوة خط الأنابيب.

تعتبر طريقة الشريط الحلزوني مناسبة لتصنيع تجهيزات الأنابيب تحت ضغط منخفض ومعتدل.

الطريقة الطولية المستعرضة

يتم تنفيذ اللف المستمر - يقوم المعبئ بوضع الألياف الطولية والعرضية في وقت واحد. لا توجد حركة عكسية.

خصائص الطريقة:

- يستخدم بشكل أساسي عند إنشاء الأنابيب ذات المقطع العرضي الذي يصل إلى 75 مم؛

- هناك إمكانية شد الخيوط المحورية، والتي يتم من خلالها تحقيق القوة، كما هو الحال مع الطريقة الحلزونية.

التكنولوجيا الطولية المستعرضة عالية الإنتاجية. تتيح لك الآلات تغيير نسبة التعزيز المحوري والحلقي في نطاق واسع.

التكنولوجيا عبر الطبقات عبر الطولية

إن تطوير مهندسي خاركوف مطلوب بين الشركات المصنعة المحلية. مع اللف المائل، تنتج المكدس "حجابًا" يتكون من حزمة من الخيوط المتصلة. يتم تغذية الشريط على الإطار بزاوية طفيفة، متداخلة مع المنعطف السابق - يتم تشكيل تقوية الحلقة.

عند الانتهاء من معالجة الشياق بأكمله، يتم دحرجة الألياف بواسطة بكرات - تتم إزالة البوليمرات الرابطة المتبقية، ويتم ضغط الطبقة المعززة.

مميزات التخريش المائل:

- كثافة الألياف الزجاجية

- قطر غير محدود من الأنابيب المنتجة؛

- خصائص عازلة عالية بسبب عدم وجود تعزيز مستمر على طول المحور.

يعتبر معامل مرونة الألياف الزجاجية "المتقاطعة الطبقات" أدنى من معامل مرونة التقنيات الأخرى. ونظرًا لخطر حدوث تشققات بين الطبقات، لا يمكن تنفيذ هذه الطريقة عند إنشاء خطوط أنابيب تحت ضغط عالٍ.

معلمات لاختيار أنابيب الألياف الزجاجية

يعتمد اختيار الأنابيب الزجاجية المركبة على المعايير التالية: الصلابة والضغط التصميمي، ونوع مكون التوصيل، وميزات تصميم الجدران وطريقة التوصيل.يشار إلى المعلمات الهامة في الوثائق المصاحبة وعلى كل أنبوب - علامات مختصرة.

تصنيف الصلابة والضغط

تحدد صلابة الألياف الزجاجية قدرة المادة على تحمل الأحمال الخارجية (ثقل التربة وحركة المرور) والضغط على الجدران من الداخل. وفقا لمعايير ISO، يتم تصنيف تجهيزات الأنابيب إلى عدة فئات صلابة (SN).

تزداد درجة الصلابة مع زيادة سمك جدار خط أنابيب الألياف الزجاجية.

يعرض التصنيف حسب الضغط الاسمي (PN) تدرج المنتجات بالنسبة لضغط السائل الآمن عند درجة حرارة +20 درجة مئوية طوال فترة خدمتها بالكامل (حوالي 50 عامًا). وحدة قياس PN هي MPa.

تشير بعض الشركات المصنعة، مثل هوباس، إلى الخصائص المجمعة لمعلمتين (الضغط والصلابة) باستخدام الكسر. سيتم وضع علامة على الأنابيب التي يبلغ ضغط تشغيلها 0.4 ميجا باسكال (الفئة PN - 4) ودرجة الصلابة (SN) البالغة 2500 باسكال - 4/2500.

نوع المادة الرابطة

تعتمد خصائص أداء الأنبوب إلى حد كبير على نوع الرابط. في معظم الحالات، يتم استخدام إضافات البوليستر أو الايبوكسي.

ميزات المجلدات PEF

تتكون الجدران من راتنجات البوليستر المتصلدة بالحرارة والمعززة بالألياف الزجاجية والمواد المضافة الرملية.

البوليمرات المستخدمة لها صفات مهمة:

- سمية منخفضة.

- علاج في درجة حرارة الغرفة.

- التصاق موثوق بالألياف الزجاجية.

- الخمول الكيميائي.

الأنابيب المركبة التي تحتوي على بوليمرات PEF لا تخضع للتآكل والبيئات العدوانية.

خصائص راتنجات الايبوكسي

الموثق يعطي المادة قوة متزايدة. الحد الأقصى لدرجة حرارة المواد المركبة مع الإيبوكسيدات يصل إلى +130 درجة مئوية، والحد الأقصى للضغط هو 240 ضغط جوي.

هناك ميزة إضافية تتمثل في التوصيل الحراري الصفري تقريبًا، وبالتالي فإن الخطوط المجمعة لا تتطلب عزلًا حراريًا إضافيًا.

تصميم الجدار من الأنابيب المركبة

وفقًا لتصميمها، يتم تقسيمها إلى: أنابيب مصنوعة من الألياف الزجاجية ذات طبقة واحدة أو طبقتين أو ثلاث طبقات.

خصائص المنتجات ذات الطبقة الواحدة

لا تحتوي الأنابيب على بطانة واقية، مما يجعلها منخفضة التكلفة. مميزات تجهيزات الأنابيب: استحالة استخدامها في المناطق ذات التضاريس الصعبة والمناخ القاسي.

كما تتطلب هذه المنتجات تركيبًا دقيقًا - حفر خندق كبير وترتيب "وسادة" رملية. لكن تكلفة أعمال التركيب تزداد بسبب هذا.

ميزات الأنابيب ذات الطبقة المزدوجة

المنتجات مبطنة من الداخل بطبقة من البولي إيثيلين عالي الكثافة. تزيد الحماية من المقاومة الكيميائية وتحسن إحكام الخط تحت الأحمال الخارجية.

ومع ذلك، فقد كشف تشغيل الصمامات في خطوط أنابيب النفط الصناعية عن نقاط الضعف في التعديلات ذات الطبقتين:

- عدم كفاية الالتصاق بين الطبقة الهيكلية والبطانة - انتهاك لصلابة الجدران؛

- تدهور مرونة الطبقة الواقية عند درجات حرارة تحت الصفر.

عند نقل وسيلة تحتوي على الغاز، قد تقشر البطانة.

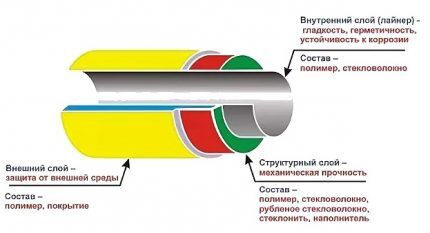

معلمات الأنابيب ثلاثية الطبقات

هيكل أنابيب الألياف الزجاجية:

- طبقة البوليمر الخارجية (سمك 1-3 مم) – زيادة المقاومة الميكانيكية والكيميائية.

- الطبقة الهيكلية – طبقة هيكلية مسؤولة عن قوة المنتج.

- بطانة (سمك 3-6 ملم) - الغلاف الداخلي مصنوع من الألياف الزجاجية.

توفر الطبقة الداخلية النعومة والضيق وتخفف من التقلبات الدورية في الضغط الداخلي.

طريقة ربط أنابيب الألياف الزجاجية

على أساس طريقة التوصيل، يتم تقسيم نطاق تجهيزات الأنابيب المركبة إلى 4 مجموعات.

المجموعة رقم 1 - وصلة المقبس واللسان

يتم تركيب الحشيات المطاطية المرنة في أخاديد متبادلة على المسامير الطرفية للأنابيب. يتم تشكيل حلقات المقعد باستخدام معدات يتم التحكم فيها إلكترونيًا، مما يضمن تحديد الموضع والأبعاد بدقة.

المجموعة رقم 2 - لسان الجرس مع الختم والسدادة

عند إنشاء خط أنابيب فوق الأرض، من الضروري التعويض عن تأثير القوى المحورية على خط الأنابيب. لهذا الغرض، بالإضافة إلى الختم، يتم وضع سدادة.يتكون العنصر من كابل معدني أو كلوريد البولي فينيل أو مادة البولي أميد.

المجموعة رقم 3 - اتصال الشفة

الانضمام إلى خط أنابيب مركب مع تركيبات على شكل أو أنابيب معدنية. يتم تنظيم أبعاد التوصيل لفلنجات الألياف الزجاجية غوست 12815-80.

المجموعة رقم 4 - التثبيت اللاصق

طريقة التوصيل الدائم - يتم تطبيق تركيبة من مواد الزجاج المقوى مع إضافة مكون بوليستر معالج "بارد" على الأطراف. تضمن الطريقة قوة وضيق الخط.

وضع علامات على الطبقة الداخلية الواقية

إن طريقة إنتاج منتجات الأنابيب تجعل من الممكن إنتاج منتجات ذات تركيبات مختلفة للطبقة الداخلية، والتي تحدد مقاومة خط الأنابيب للوسيلة المنقولة.

يستخدم المصنعون المحليون العلامات التالية للطلاءات الواقية.

يعكس تعيين الرسالة نطاق الاستخدام المسموح به:

- أ - نقل السائل بالمواد الكاشطة؛

- ص - توريد وإزالة المياه الباردة، بما في ذلك مياه الشرب؛

- X - يُسمح بالاستخدام في البيئات الغازية والسوائل العدوانية كيميائيًا؛

- ز - أنظمة إمداد الماء الساخن (بحد أقصى 75 درجة مئوية)؛

- مع – السوائل الأخرى بما فيها تلك ذات الحموضة العالية.

يتم تطبيق الطبقة الواقية بطبقة تصل إلى 3 مم.

مراجعة المنتجات من الشركات المصنعة الرائدة

من بين مجموعة متنوعة من المنتجات المعروضة، هناك علامات تجارية مرموقة تتمتع بسمعة إيجابية على مدار سنوات عديدة. وتشمل هذه المنتجات من الشركات التالية: Hobas (سويسرا)، Steklokompozit (روسيا)، Amiantit (مصدر قلق من المملكة العربية السعودية مع مرافق إنتاج في ألمانيا وإسبانيا وبولندا)، Ameron International (الولايات المتحدة الأمريكية).

الشركات المصنعة الشابة والواعدة لأنابيب الألياف الزجاجية المركبة: Poliek (روسيا)، Arpipe (روسيا) ومصنع أنابيب الألياف الزجاجية (روسيا).

الشركة المصنعة رقم 1 - ماركة HOBAS

تقع مصانع العلامة التجارية في الولايات المتحدة الأمريكية والعديد من الدول الأوروبية. حازت منتجات مجموعة هوباس على تقدير عالمي لجودتها الممتازة. يتم تصنيع أنابيب GRT مع رابط البوليستر باستخدام تقنية الصب بالطرد المركزي من الألياف الزجاجية وراتنجات البوليستر غير المشبعة.

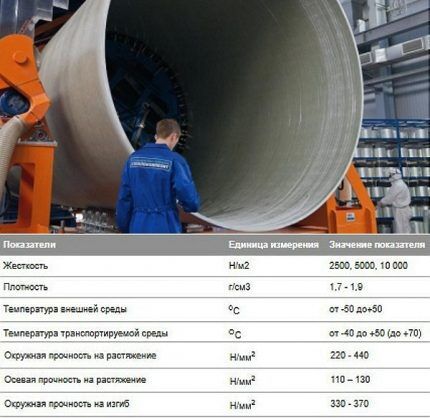

خصائص أنابيب هوباس المركبة:

- القطر – 150-2900 ملم؛

- فئة صلابة SN – 630-10.000؛

- مستوى ضغط PN – 1-25 (PN1 – خط أنابيب بدون ضغط)؛

- وجود طلاء داخلي مضاد للتآكل.

- مقاومة البيئات الحمضية على نطاق واسع من الأس الهيدروجيني.

تم إنشاء إنتاج الأجزاء المشكلة: الأكواع والمحولات والأنابيب ذات الحواف والمحملات.

الشركة المصنعة رقم 2 - شركة Steklokompozit

قامت شركة Steklokompozit بإنشاء خط لإنتاج أنابيب الألياف الزجاجية Flowtech، وتقنية الإنتاج هي اللف المستمر.

يتم استخدام المعدات ذات العرض المزدوج للمواد الراتنجية.يتم استخدام راتنجات عالية التقنية لوضع الطبقة الداخلية، ويتم تطبيق تركيبات أرخص على الطبقة الهيكلية. تتيح لك هذه التقنية ترشيد استهلاك المواد وتقليل تكلفة المنتجات.

المصنع رقم 3 - ماركة أميانتيت

المكونات الرئيسية لأنابيب أميانتيت فلوتايت هي: الألياف الزجاجية، وراتنج البوليستر، والرمل. التقنية المستخدمة هي اللف المستمر، مما يضمن إنشاء خط أنابيب متعدد الطبقات.

يتكون هيكل الألياف الزجاجية من ست طبقات:

- لف خارجي مصنوع من شريط غير منسوج.

- طبقة الطاقة - الألياف الزجاجية المفرومة + الراتنج؛

- الطبقة الوسطى - الألياف الزجاجية + الرمل + راتنجات البوليستر؛

- إعادة طبقة السلطة؛

- بطانة من الخيوط الزجاجية والراتنج.

- طبقة واقية مصنوعة من الألياف الزجاجية غير المنسوجة.

وأظهرت الدراسات التي أجريت مقاومة عالية للكشط - أكثر من 100 ألف دورة من معالجة الحصى، وبلغ فقدان الطبقة الواقية 0.34 ملم.

الشركة المصنعة رقم 4 - شركة بوليك

تنتج شركة Poliek LLC تعديلات مختلفة على منتجات أنابيب Fpipes المصنوعة من الألياف الزجاجية. تسمح تقنية التصنيع (اللف الطولي المائل المستمر) بإنشاء أنابيب ثلاثية الطبقات يصل قطرها إلى 130 سم.

تُستخدم المواد المركبة البوليمرية في إنشاء أنابيب التغليف ووصلات أعمدة رفع المياه وخطوط أنابيب إمدادات المياه وأنظمة التدفئة.

بالإضافة إلى أنابيب الألياف الزجاجية، يقدم السوق العديد من المنتجات المصنوعة من مواد أخرى - الفولاذ والنحاس والبولي بروبيلين والمعادن والبلاستيك والبولي إيثيلين، إلخ. والتي، نظرًا لسعرها المعقول، تستخدم بنشاط في مختلف مجالات الاستخدام المنزلي - تركيب أنظمة التدفئة وإمدادات المياه والصرف الصحي والتهوية وما إلى ذلك.

يمكنك التعرف على خصائص الأنابيب المصنوعة من مواد مختلفة في مقالاتنا التالية:

- الأنابيب المعدنية والبلاستيكية: الأنواع والخصائص التقنية وميزات التثبيت

- أنابيب ووصلات البولي بروبيلين: أنواع منتجات PP لتجميع خطوط الأنابيب وطرق التوصيل

- أنابيب التهوية البلاستيكية للأغطية: أنواعها وخصائصها وتطبيقها

- الأنابيب النحاسية ووصلاتها: الأنواع والعلامات وميزات ترتيب خطوط الأنابيب النحاسية

- الأنابيب الفولاذية: الأنواع والمدى ونظرة عامة على الخصائص التقنية والفروق الدقيقة في التركيب

استنتاجات وفيديو مفيد حول هذا الموضوع

تكنولوجيا التصنيع وجدوى استخدام أنابيب الألياف الزجاجية:

مقارنة بين تقنيات لف الألياف المستمرة والدورية:

في بناء المساكن الخاصة، نادرا ما تستخدم أنابيب الألياف الزجاجية. السبب الرئيسي هو التكلفة العالية مقارنة بنظيراتها البلاستيكية. ومع ذلك، في المجال الصناعي، يتم تقدير جودة المركب، ويتم استبدال الخطوط المعدنية البالية بشكل جماعي بخطوط من الألياف الزجاجية..

بعد قراءة مقالتنا، هل لا تزال لديك أسئلة؟ اسألهم في قسم التعليقات - سيحاول خبراؤنا تقديم إجابة شاملة.

أو ربما ترغب في استكمال المواد المقدمة بالبيانات أو الأمثلة ذات الصلة من التجربة الشخصية؟ يرجى كتابة رأيك تحت هذا المقال.

في مرة اخترت مواسير الفيبر جلاس الخطأ لإمدادات المياه وحدثت لي مشاكل طبعا سببت لي الكثير. لقد اشتكوا من وجود جزيئات غير معروفة في الماء، لكنها كانت تتدفق باستمرار.

هل استخدم أحد منتجات (أنابيب الفيبر جلاس) الخاصة بهذا النبات؟ - https://ntt.su

ماذا يمكنك أن تقول عن الجودة؟

تحتوي المقالة على العديد من الأخطاء فيما يتعلق بالطرق والخصائص النهائية. آمل أن المؤلف لم يسمح لهم عمدا